|

|

| Dlaczego stosowanie systemów filtracji i odciągu jest korzystne? |

Dlaczego należy stosować wyciągi ze stanowisk pracy i systemy filtracyjne?

Praktyka oraz badania naukowe dowodzą ponad wszelką wątpliwość, że zanieczyszczenia powstające w wielu procesach produkcyjnych negatywnie wpływają na żywotność urządzeń oraz zdrowie pracowników.

Skutkiem zanieczyszczonego środowiska pracy mogą być m.in.:

-częstsze awarie oraz krótsza żywotność urządzeń skutkujące przestojami i zwiększonymi wydatkami na eksploatację.

-pogorszenie stanu zdrowia pracowników, a co za tym idzie częstsze zwolnienia lekarskie i gorsza wydajność.

-administracyjne kary finansowe i zła opinia o firmie.

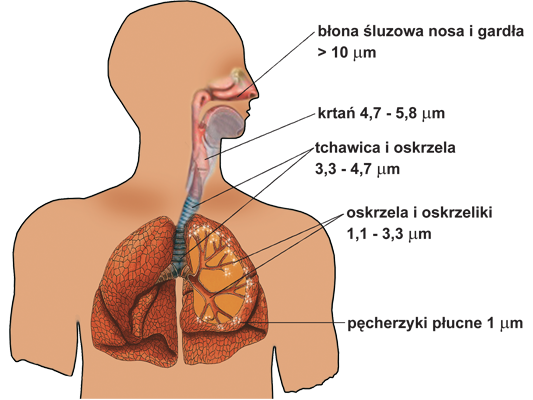

Niektóre z konsekwencji zdrowotnych wdychania zanieczyszczeń produkcyjnych to:

-zapalenie tchawicy

-upośledzenie funkcji płuc

-uszkodzenia tkanek

-astma i reakcje alergiczne

-zanik funkcji samooczyszczania płuc

-zakłócenia funkcji oddechowych

-rak płuc

|

| Usuwanie zanieczyszczeń |

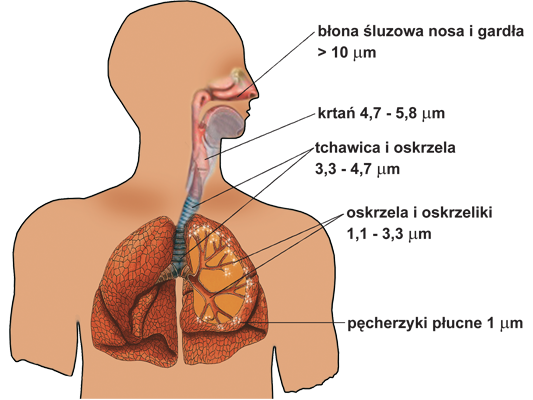

W procesach produkcyjnych, takich jak frezowanie, wiercenie, cięcie, lutowanie czy grawerowanie powstają niebezpieczne aerozole. Cząstki aerozoli są bardzo niewielkie – rzędu mikrometrów (1 mm = 1/1000 mm) – skutkiem czego wnikają głęboko w układ oddechowy.

Pył:

wielkości cząstek 1 - 10 mm unoszące się w powietrzu stałe cząstki.

Dym:

wielkości cząstek <1 mm cząstki powstające w wyniku niepełnego wyparowywania materii podczas spalania lub utleniania materiałów stałych.

Mgła:

krople cieczy zawieszone w powietrzu powstające w procesach kondensacji, gotowania i rozpylania.

Jakie filtry są potrzebne do stworzenia zdrowego środowiska pracy?

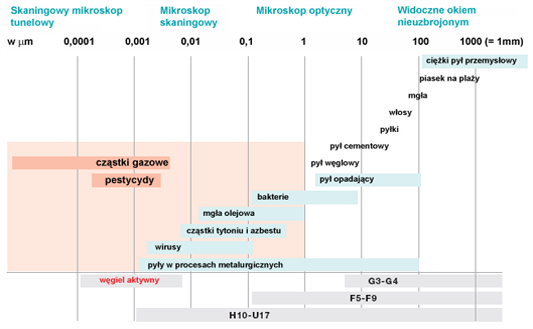

W celu oczyszczenia powietrza z najdrobniejszych szkodliwych i nieprzyjemnych substancji (m.in. gazy i opary), które mogą uwalniać się w różnych procesach przemysłowych, sugeruje się stosowanie filtrów z węglem aktywnym. Cząstki węgla aktywnego tworzą miniaturowe pory i systemy kapilarne, dzięki którym z jednego grama uzyskuje się 1500 m2 powierzchni filtracyjnej. Tak dobre parametry powodują, że substancja ta cechuje się doskonałym współczynnikiem separacji oraz wysoką zdolnością absorpcyjną, a także długim czasem eksploatacji.

|

| Czynności konserwacyjne systemów filtracyjnych TBH |

Jakich czynności konserwacyjnych wymagają systemy odciągu i filtracji?

Zakładając, że wyciąg został właściwie dobrany pod względem wielkości i wydajności, sugerowane odstępy czasowe pomiędzy czynnościami konserwacyjnymi są następujące:

Filtr wstępny: 2 – 4 tygodni

Filtr cząstek: 4 – 8 miesięcy

Filtr z węglem aktywnym: 8 – 12 miesięcy

PAMIĘTAJ! Efektywna ochrona zdrowia i stanu urządzeń wymaga regularnej wymiany filtrów!

Konserwacja i utrzymania funkcji filtracyjnych

Bezsprzecznie nie należy czyścić wkładów filtracyjnych w celu ich ponownego użycia i przedłużenia żywotności. Czyszczenie tych elementów powoduje zniszczenie materiału filtracyjnego i utratę zdolności filtacji. Warto również pamiętać jak wielkie zagrożenie wiąże się z próbą oczyszczania wkładów filtracyjnych. Podczas tego zabiegu uwolnione zostaną z filtra, skumulowane w dużej ilości szkodliwe substancje, udaremniając cały proces filtracji.

Wyjątek stanowią urządzenia odciągowe serii FP i filtr patronowy, który można oczyszczać, wyposażając system w moduł z funkcją automatycznego strząsania zanieczyszczeń z powierzchni filtra.

Efektywność działania systemów filtracyjnych

Aby zapewnić stałą efektywność działania i uniknąć awarii systemu odciągowego, należy regulanie monitować stopień nasycenia filtra i w razie potrzeby wymieniać.

|

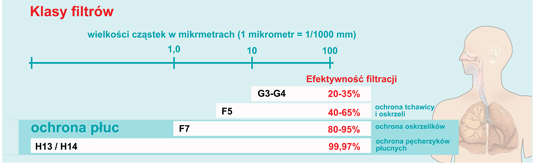

| Klasy filtrów |

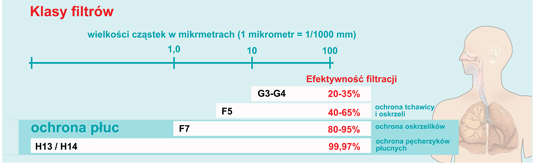

Powyższy diagram przedstawia efektywność poszczególnych filtrów z naszej oferty.

|

| Diagram wielkości cząstek |

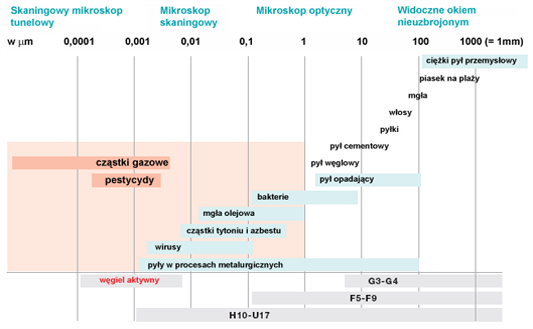

Diagram wielkości cząstek przedstawia cząstki powstające w rozmaitych procesach produkcyjnych. Na czerwono zostały zaznaczone cząstki, które mogą dostawać się bezpośrednio do pęcherzyków płucnych.

|

| Średni czas opadania cząstek |

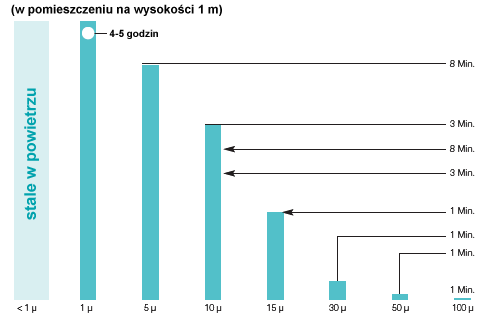

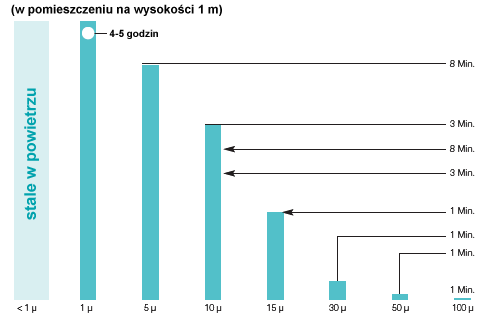

Poniższy diagram obrazuje jak długo cząstki o poszczególnych rozmiarach unoszą się w powietrzu – średni czas opadania cząstek w pomieszczeniu przy założeniu wysokości 1m.

|

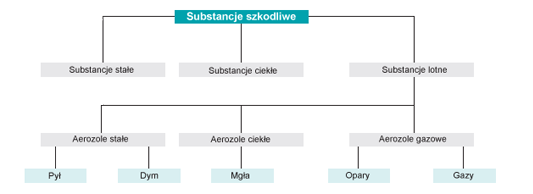

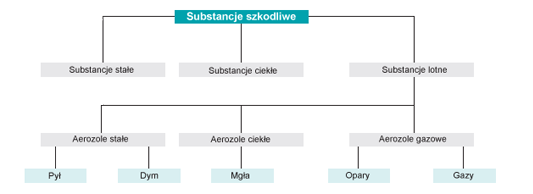

| Klasyfikacja substancji szkodliwych |

Klasyfikacja substancji szkodliwych w miejscu pracy.

|

| Charakterystyka poszczególnych serii systemów filtracyjnych TBH |

Systemy odciągowe Serii LN / GL:

Zakres zastosowania: Kleiste i wilgotne pyły lub opary powstające m.in. podczas obróbki laserowej, lutowania, spawania, druku solwentowego i klejenia. Opary z ozpuszczalników i farb.

Zasada działania: Zanieczyszczone powietrze jest odsysane do końcówki (klosz, rura) i odprowadzone dalej do wnętrza systemu filtrującego. Tam cząstki zanieczyszczeń zatrzymują się na poszczególnych filtrach zgodnie z ich klasą. Po oczyszczeniu powietrze jest odprowadzane z powrotem do pomieszczenia przez kratkę lub prowadzone rurą na zewnątrz.

Systemy odciągowe Serii FP:

Zakres zastosowania: Pył suchy powstający m.in. podczas frezowania, grawerowania, wiercenia, mielenia oraz obróbki laserowej materiałów nie zawierających składników oleistych i lepkich.

Zasada działania: Zanieczyszczone powietrze jest odsysane do końcówki (klosz, rura) i odprowadzone dalej do systemu filtrującego. Tam cząstki zanieczyszczeń zatrzymują się na powierzchni filtra patronowego. Filtr patronowy można oczyszczać poprzez strząsanie osadzonych cząstek. Odbywa się to ręcznie za pomocą sprężonego powietrza lub automatycznie, jeżeli system filtrujący jest wyposażony w opcjonalny moduł. Częstotliwość strząsania filtra ustawia się elektronicznie. W zależności od modelu cząstki pyłu są gromadzone w szufladzie lub kontenerze. Dzięki temu możliwe jest usuwanie pyłu w sposób czysty i bezproblemowy. Po oczyszczeniu powietrze jest wydmuchiwane z powrotem do pomieszczenia przez kratkę lub prowadzone rurą na zewnątrz.

Systemy odciągowe Serii OEN

Zakres zastosowania: Mgła wodno-olejowa, kleisty pył oraz zanieczyszczenia powstające przy obróbce elektroerozyjnej.

Zasada działania: Zanieczyszczone powietrze jest odsysane do końcówki (klosz, rura) i odprowadzone dalej do systemu filtrującego. Tam krople oleju i cieczy chłodzącej, stosowanych w obróbce skrawaniem, gromadzą i łączą się ze sobą w pierwszej komorze w wyniku rozprężenia powietrza. Nagromadzona w ten sposób ciecz może być usuwana poprzez odkręcenie kurka umieszczonego w przedniej części urządzenia. Następnie w drugiej i trzeciej fazie procesu filtrowane są pozostałe w powietrzu krople oleju i cieczy chłodzącej. Kolejny, czwarty, stopień filtracji stanowi filtr cząstek H13, który zatrzymuje najdrobniejsze cząstki zanieczyszczeń i substancji szkodliwych. Na tym etapie powietrze jest już całkowicie czyste i może powrócić do pomieszczenia lub zostać wyprowadzone na zewnątrz.

Moduł z węglem aktywnym/ granulaty BAC

W celu eliminacji gazów i nieprzyjemnych zapachów, które powstają w różnych procesach produkcyjnych zaleca się stosowanie filtrów węgla aktywnego lub granulatów BAC. Dzięki drobnym porom i budowie kapilarnej, efektywna powierzchnia filtrów węglowych wynosi aż 1500 m2/g. W praktyce oznacza to doskonałą zdolność separacji i absorpcji zanieczyszczeń oraz długi czas eksploatacji.

UWAGA! Nie należy stosować modułu z węglem aktywnym do odciągu i filtracji oparów i zapachów z druku solwentowego, gdyż jest to niezwykle niebezpieczne i grozi wybuchem. Firma TBH Polska przygotowała do absorpcji takich zanieczyszczeń specjalnie stworzone granulaty BAC, których zastosowanie jest całkowicie bezpieczne i niezwykle wydajne.

|

| Instrukcja obsługi urządzeń TBH |

Instrukcja obsługi urządzeń TBH do ściągnięcia tutaj.

|

|

|

|

|